空气能烘干房是一种利用热泵技术进行高效、节能干燥处理的设备,广泛应用于农业、食品加工、中药材处理等多个领域。它通过吸收环境中的低品位热量,经过压缩机压缩后转化为高品位热能,再将这部分热能传递给烘干房内的物料,实现快速脱水干燥的目的。与传统的电加热或燃煤加热方式相比,空气能烘干房具有更高的能源利用率和更低的运行成本,同时减少了环境污染。

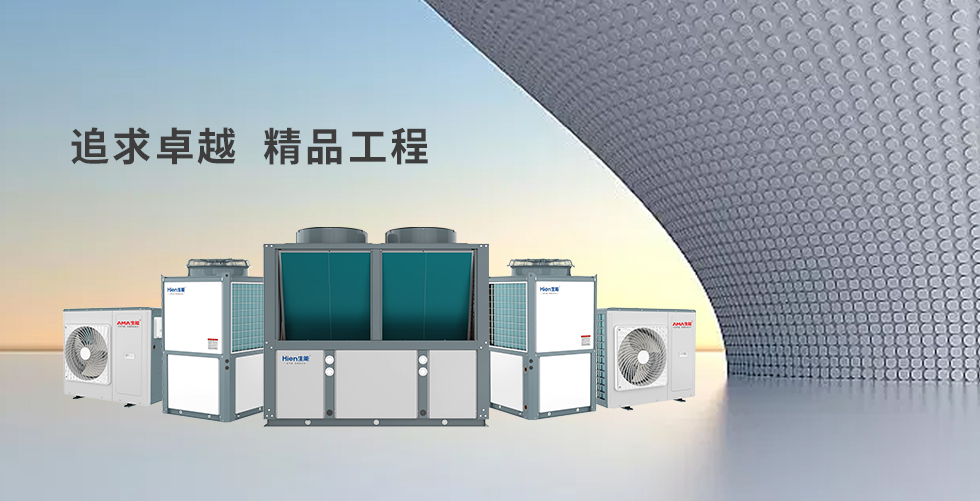

在了解空气能烘干房的工作原理之前,我们先来看看其基本结构组成。一个典型的空气能烘干房主要由以下几个部分构成:蒸发器、冷凝器(即加热器)、压缩机、膨胀阀以及循环风道系统等。其中,蒸发器负责从空气中吸取热量;冷凝器则用于释放这些被吸收的热量,并将其传递给需要烘干的物料;压缩机作为整个系统的动力源,推动制冷剂在封闭管道中循环流动;而膨胀阀的作用是降低制冷剂的压力,使其能够在蒸发器内有效吸热。

接下来,让我们详细探讨一下空气能烘干房的具体工作流程:

启动阶段:当用户开启空气能烘干房时,首先会有一个预设温度值设定好,这是根据不同的物料特性来决定的。之后,控制系统会自动检测当前室内温度是否达到预设值。如果未达到,则启动压缩机和其他相关组件开始工作。

吸热过程:压缩机会抽取低压低温的气态制冷剂并加压至高温高压状态,随后送入冷凝器。此时,在室外的蒸发器会开始工作,通过风扇加速空气流通,使蒸发器表面与周围环境空气之间形成温差,从而促使蒸发器表面对流过的空气进行降温除湿,这个过程中,空气中的水分会被冷凝成液滴排出。

放热过程:经过压缩后的高温高压气态制冷剂进入冷凝器内部,在这里,它与需要干燥的物料接触,将自身的热量传递出去,自身冷却为液体状态。这一过程中,物料逐渐失去水分,实现了有效的干燥效果。

节流降压:完成换热任务后的液态制冷剂随后通过膨胀阀,由于压力骤减,温度也会随之下降,再次变成低温低压的气态形式,准备重新回到蒸发器继续下一个循环周期。

持续循环:上述四个步骤构成了完整的热泵循环。在整个干燥过程中,空气能烘干房不断地重复执行这套程序,直到物料含水量降至目标水平为止。期间,控制系统还会根据实际情况调整各部件的工作参数,确保干燥质量和效率。

停机与维护:当物料达到预定的干燥标准后,空气能烘干房将停止运作。为了保证长期稳定地使用,定期对设备进行清洁保养是非常必要的,包括清理过滤网、检查管路连接处是否有泄漏现象等。

总之,空气能烘干房以其独特的技术优势,在众多行业得到了广泛应用和发展。通过对该设备工作原理的深入理解,我们可以更好地掌握如何正确操作和维护这类先进的干燥工具,进而提高生产效率,节约能源消耗。